Графеново-никелевое покрытие увеличит прочность авиационных и медицинских деталей.

Результаты исследования, поддержанного грантом Президентской программы Российского научного фонда (РНФ), опубликованы в журнале Surfaces and Interfaces.

Металлические поверхности машинных и приборных деталей подвержены износу в ходе эксплуатации. Чтобы снизить этот износ, их можно покрывать композитами на основе графена с металлическими частицами (такими как алюминий, никель и медь). Это улучшает как износостойкость, так и коррозионную стойкость металлических поверхностей, что делает такие решения востребованными в электронике, машиностроении и приборостроении. Однако важно не только защищать поверхность ответственных деталей, но и укреплять её. Поэтому ученые стремятся выяснить, какая толщина композита будет оптимальной для достижения эффективного упрочнения и защиты металлической поверхности приборов.

Исследователи из Института проблем сверхпластичности металлов РАН (Уфа) разработали математическую модель для изучения свойств композитов на основе графена и наночастиц никеля. Сначала научная группа смоделировала процесс синтеза композита, при котором графен и наночастицы никеля смешиваются и сжимаются при температуре 727°С и давлении в четыре раза превышающем атмосферное. Эти условия были выбраны, поскольку в предыдущих работах авторы показали, что в таких условиях формируется прочная композитная структура.

Затем ученые смоделировали нанесение композита на поверхность никеля. Этот металл был выбран, так как он обладает высокой коррозионной стойкостью и устойчивостью к кислородному окислению, а по этим характеристикам близок к титану, который широко используется в технике. Титан — это очень дорогой металл, в то время как никель, хотя и более доступный, имеет относительно низкую прочность по сравнению с титаном. Поэтому, чтобы никель мог конкурировать с титаном по прочности, ученые решили укрепить его поверхность графеновым композитом.

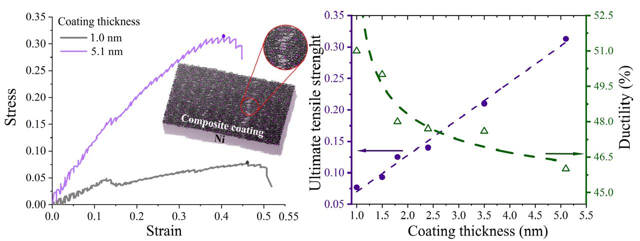

Авторы исследовали защитные слои различной толщины — от одного до 5,1 нанометров, — чтобы понять, как этот параметр влияет на прочность и пластичность образца. Композитные покрытия толщиной более 5,1 нанометров не были изучены, так как предполагалось, что дальнейшее увеличение толщины незначительно изменит прочность на разрыв и пластичность. Это предположение основано на том, что прочность никелевой поверхности с покрытием толщиной 5,1 нанометра была близка к прочности чистого композита на основе графена и никеля, то есть к максимально возможному значению.

Моделирование показало, что с увеличением толщины композитного покрытия образец становится труднее разрушить. Например, прочность поверхности никеля с защитным слоем толщиной пять нанометров на разрыв была на 15 процентов выше, чем у образца с покрытием толщиной один нанометр. При этом увеличение толщины покрытия с одного до двух нанометров привело к снижению пластичности на четыре процента. При большей толщине пластичность практически не изменялась. Благодаря такому композитному покрытию детали машин — например, газотурбинные двигатели — будут более прочными, а обшивка космических кораблей станет менее восприимчивой к внешним воздействиям.

«Мы выбрали это покрытие для нанесения на металлы, так как композит обеспечивает деталям машин и приборов высокую прочность и износостойкость. Оно также сможет защитить металлы от царапин и ударов. Все эти результаты многолетней работы по созданию композитов помогут металлическим поверхностям меньше изнашиваться. В будущем мы планируем изучить практическое применение композитов с уже известными нам свойствами», — рассказывает руководитель проекта, поддержанного грантом РНФ, Юлия Баимова, доктор физико-математических наук, профессор РАН, заведующая молодежной лабораторией «Физика и механика углеродных наноматериалов» ИПСМ РАН.