Технология, разработанная пермскими учеными, поможет уменьшить число незавершенных строительных проектов.

Результаты исследования опубликованы в журнале «Современные технологии в строительстве. Теория и практика». Исследование было проведено в рамках программы стратегического академического лидерства «Приоритет 2030».

Монолитное строительство стало весьма популярным благодаря своим преимуществам. Эта технология позволяет возводить высотные здания в среднем за один год, что значительно быстрее, чем строительство кирпичных домов. Прочный монолитный каркас обеспечивает высокую надежность и долговечность зданий.

На сегодняшний день аддитивные технологии еще не получили широкого применения в строительстве, поскольку остаются нерешенными некоторые проблемы в области материаловедения (подбор составов бетонных смесей для печати), автоматизации и строительной робототехники. Тем не менее, техническая реализация 3D-печати возможна при создании несъемной опалубки вертикальных монолитных конструкций.

Опалубка – это вспомогательная конструкция, изготовленная из дерева, металла или других материалов, необходимая для придания монолитным бетонным конструкциям определенных параметров — формы, геометрических размеров и положения в пространстве. С помощью опалубки, например, создаются стены, перекрытия и плиты. Опалубочные работы проводятся на каждом этапе строительного процесса, начиная с фундамента и заканчивая кровлей. Традиционная технология подразумевает использование съемной многоразовой опалубки, которая разбирается после достижения достаточной прочности бетона железобетонной конструкции.

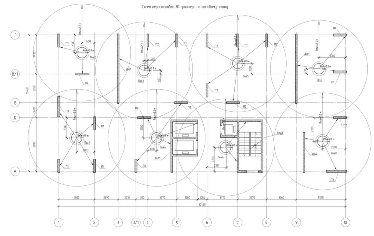

Ученые Пермского Политеха предлагают внедрение новой технологии строительства с использованием несъемной опалубки, созданной с помощью аддитивных технологий. Примером служит 25-этажный жилой дом. Политехники подобрали материалы и оборудование для 3D-печати, спроектировали вертикальные несущие конструкции и разработали схему производственных работ. Результаты применения новой технологии были сопоставлены с традиционной по продолжительности и стоимости выполнения работ.

Основой печати является тяжелый мелкозернистый бетон на цементной основе, содержащий мелкий заполнитель, минеральные добавки, стальную микрофибру, противоусадочные химические добавки и регуляторы времени схватывания.

Ключевым моментом является правильный выбор оборудования для 3D-печати, так как именно от него зависят схема выполнения работ, их стоимость, сроки и качество. Ученые Пермского Политеха выбрали легкий мобильный строительный 3D-принтер, который устанавливается на подвижную платформу с дистанционным управлением и перемещается на собственном гусеничном ходу. С определенной точки производится послойная печать нескольких элементов опалубки, которые после затвердевания заполняются бетонной смесью с помощью башенного крана.

«Мы сравнили продолжительность и стоимость возведения каркаса здания по традиционным и предлагаемым технологиям. Для расчетов были составлены графики производственных работ и учтена рыночная стоимость аренды и покупки комплекта опалубки и принтера, оплата труда работников, общие расходы на материалы. Стоимость строительства с использованием 3D-принтера практически не отличается от традиционной технологии, даже с учетом его приобретения. Однако применение 3D-принтера позволяет на 10 процентов сократить сроки выполнения работ», – делится Степан Леонтьев, доцент кафедры «Строительный инжиниринг и материаловедение» ПНИПУ, кандидат технических наук.

Предложенная учеными ПНИПУ технология возведения монолитного каркаса здания и разработанные схемы работ с 3D-принтером обладают значительным потенциалом для практического применения в строительной отрасли.