Точность обработки металлических деталей увеличена в два раза.

Исследование опубликовано в журнале Russian Engineering Research. Работа была профинансирована Российским научным фондом.

Для восстановления поврежденных металлических компонентов применяется порошковая лазерная наплавка. Этот процесс включает нанесение порошка металла на поверхность детали, который затем расплавляется с помощью лазера, создавая покрытие с высокой прочностью и устойчивостью к износу.

Однако после наплавки необходимо устранить неровности на поверхности детали и придать ей нужную форму. Для этой цели используется проволочная электроэрозионная обработка. Ее основное преимущество перед другими методами заключается в том, что она не создает механического давления на заготовку и подходит для работы с сложными, тонкими и хрупкими деталями, такими как шестерни, резцы, элементы двигателей, хирургические инструменты и имплантаты. Этот процесс также требует высокой степени точности.

Специалисты Пермского Политеха оценили эффективность проволочной электроэрозионной обработки и смоделировали обработку деталей газотурбинного двигателя. Образцы изготовлены из титаново-сплавных и стальных материалов, на которые методом наплавки дополнительно нанесены порошки титана и меди.

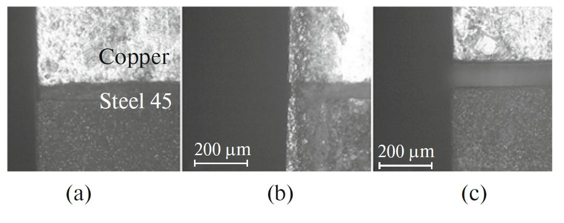

«Мы обнаружили, что в месте соединения металлов возникает погрешность – неровная «ступенька». Ее размер зависел от различий в физических свойствах взаимодействующих металлов. Например, между титановым сплавом и порошком «ступенька» составляла 0,02 метра, тогда как у соединения стали и меди, более разнородного по своим свойствам, – 0,06 метров. Такой дефект может негативно сказаться на качестве готового изделия», – комментирует Тимур Абляз, директор Высшей школы авиационного двигателестроения ПНИПУ, кандидат технических наук.

Ученые Пермского Политеха разработали рекомендации для повышения точности проволочной электроэрозионной обработки. Сначала следует тщательно выбрать оптимальный угол наклона проволоки. Обработку лучше выполнять в два этапа, причем второй этап должен быть менее жестким. Точность можно предсказать с помощью предварительного математического моделирования.

Для проверки своих выводов политехники провели повторное моделирование, а затем провели эксперимент. Обработка сплава стали и меди была выполнена в трех вариантах: без учета рекомендаций, с двумя проходами и с коррекцией угла проволоки. Как модель, так и практика продемонстрировали, что предложенные методы снижают погрешность обработки вдвое.

Рекомендации ученых Пермского Политеха существенно повысят точность проволочной электроэрозионной обработки металлических изделий. Это поможет избежать дефектов и неровностей на поверхности, а также улучшит качество деталей со сложной геометрией – двигателей, пресс-форм, шестерней и имплантов.