В Перми улучшили качество 3D-продукции.

Статья опубликована в журнале «Электротехника, информационные технологии, системы управления». Исследование было проведено в рамках программы стратегического академического лидерства «Приоритет 2030».

Процесс печати в промышленном 3D-принтере осуществляется с помощью робота-манипулятора. Программируемый логический контроллер (ПЛК) передает необходимые команды в систему управления для оптимизации работы. Основная задача механизма заключается в непрерывной подаче требуемого объема проволоки из накопителя с заданной скоростью, что достигается с помощью ПЛК.

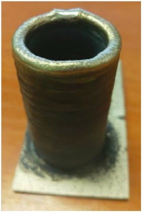

Исследователи Пермского Политеха проанализировали процесс 3D-печати с использованием металлов и выявили ключевые факторы, влияющие на снижение качества продукции. Первый фактор – деформация проволоки в изолирующем канале (трубке, удерживающей материал в зоне печати), что ведет к уменьшению частоты её контакта с наплавляемой поверхностью. Второй фактор – изменения высоты слоя из-за неравномерного распределения воздействий на расплавленный материал, что приводит к неоднородности и дефектам. Третий фактор – колебания погонной энергии, то есть энергии, затраченной на длину сварного шва при плавлении металла. Эти изменения увеличивают износ движущихся механизмов и компонентов принтера. Для каждой из этих проблем политехники предложили конструктивные решения.

Скопление проволоки в изолирующем канале можно устранить, переместив подающий двигатель с роликами ближе к накопителю и добавив дополнительный компенсационный двигатель. Это снизит риск перенапряжений и стабилизирует процесс печати. Для реализации этого метода потребуется установка датчика заполнения для автоматизации процесса и повышения эффективности работы системы.

«В процессе аддитивного производства недопустимы остановки на переналадку процесса и изменения условий. Свойства формируемых материалов крайне чувствительны к параметрам термических циклов. Например, при выращивании изделий из титанового сплава ВТ6, несоблюдение стабильности скоростей охлаждения может привести к снижению прочности материала до 100 МПа, а пластичности – до 10 процентов», – поясняет Дмитрий Трушников, доцент кафедры «Сварочное производство, метрология и технология материалов» ПНИПУ, доктор технических наук.

«Чтобы минимизировать воздействие на материал и колебания высоты слоя, мы рекомендуем внедрить систему управления с использованием искусственного интеллекта. ИИ автоматически оптимизирует параметры наплавки на основании данных о структуре поверхности (регулирование температуры, скорости подачи материала и так далее). Необходимо установить камеры для точного определения места возникновения дефекта и его коррекции в следующих слоях. Что касается колебаний погонной энергии – эта проблема требует применения датчиков температуры для автоматической регулировки производственных параметров», – добавляет Игорь Безукладников, доцент кафедры «Автоматика и телемеханика» ПНИПУ, кандидат технических наук.

Предложенные учеными ПНИПУ решения способствуют созданию более надежных и точных систем 3D-печати металлами, что повышает эффективность производственных процессов и качество продукции. Полученные результаты могут увеличить конкурентоспособность компаний и стимулировать инновационные изменения в сфере отечественного производства металлических деталей.