В Перми создана технология 3D-печати стентов для коронарных сосудов сердца.

Статья опубликована в журнале Materials. Исследование было проведено с финансовой поддержкой Российского научного фонда.

Ишемическая болезнь сердца занимает одну из ведущих позиций среди сердечно-сосудистых заболеваний взрослого населения, а также по уровню смертности и инвалидизации в мире. Для ее лечения применяются коронарные стенты – металлические каркасы, устанавливаемые в просвет сосуда в местах его сужения. Это способствует восстановлению кровотока и снижению риска осложнений.

Качество таких имплантатов должно быть высоким, поэтому их производство требует тщательной проработки методик. На протяжении последних 10 лет сердечно-сосудистые стенты изготавливаются с помощью технологии лазерной резки, однако метод селективного лазерного плавления становится все более популярным, так как позволяет создавать персонализированные изделия со сложной структурой из металла. Тем не менее, информации о его применении в производстве имплантатов недостаточно.

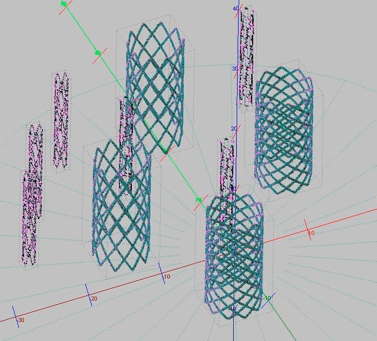

Учёные Пермского Политеха разработали двухступенчатую технологию селективного лазерного плавления сердечно-сосудистых стентов из кобальт-хромового сплава и определили наиболее подходящие режимы их производства.

«Перед тем как начать печать, необходимо создать 3D-модель будущего стента и оценить свойства его материала – металлического порошка. В медицине для изготовления имплантатов часто используется сплав кобальт-хрома, так как он нетоксичен, не вызывает аллергии, прочен и долговечен. Важно, чтобы он сохранял все эти качества и не содержал вредных примесей», – поясняет Алексей Кучумов, доцент кафедры «Вычислительная математика, механика и биомеханика», заведующий лабораторией биожидкостей ПНИПУ, доктор физико-математических наук.

«На первом этапе мы провели численное моделирование плавления и определили оптимальные параметры ширины, высоты и глубины лазерного проникновения. Это критически важно, так как при слишком малых значениях стент получится недостаточно прочным, а при слишком больших произойдет отклонение от 3D-модели. Также мы рассчитывали тепловое распределение процесса плавления для его равномерности. Численное моделирование позволяет избежать множества затратных экспериментов для определения подходящих режимов печати имплантатов», – рассказывает Андрей Дроздов, старший преподаватель кафедры «Инновационные технологии машиностроения», научный сотрудник лаборатории биожидкостей ПНИПУ.

На втором этапе политехники начали непосредственно изготовление стента с использованием селективного лазерного плавления с учетом значений, рассчитанных на первом этапе.

«По результатам эксперимента мы определили наиболее оптимальные параметры печати. Учитывались время экспозиции (длительность воздействия лазерного излучения на изделие), расстояние между точками засветки и мощность лазера. Наилучшими режимами оказались 40 микросекунд при 15 микрометрах и 60 микросекунд при 10 микрометрах – все это при мощности 40 или 42,5 Вт. Непригодными режимами стали 20 микросекунд при 5-15 микрометрах, так как у стентов, напечатанных с такими параметрами, были обнаружены дефекты – слишком много пор, трещин и так далее», – рассказывает Полина Килина, доцент кафедры «Инновационные технологии машиностроения», ведущий научный сотрудник лаборатории биожидкостей ПНИПУ, кандидат технических наук.

Двухступенчатая технология селективного лазерного плавления, разработанная учеными Пермского Политеха, может стать альтернативой для производства микротрубок и лазерной микрорезки. Тщательное моделирование и оптимизация параметров печати позволяют создавать более надежные персонализированные имплантаты по индивидуальной 3D-модели, что может значительно улучшить состояние пациентов и повысить эффективность лечения ишемической болезни сердца.