У Пермi покращили якість 3D-виробів.

Стаття опублікована в журналі «Електротехніка, інформаційні технології, системи управління». Дослідження проведено в рамках програми стратегічного академічного лідерства «Пріоритет 2030».

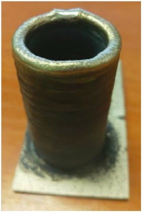

Друк на промисловому 3D-принтері здійснює робот-маніпулятор. Програмований логічний контролер (ПЛК) передає системі управління необхідні команди для регулювання роботи. Основна функція механізму – безперервна подача потрібного обсягу дроту з накопичувача з необхідною швидкістю, що здійснюється за допомогою ПЛК.

Вчені Пермського Політеху проаналізували процес 3D-друку металами та виявили основні фактори, що знижують якість виробів. Перший – деформація дроту в ізолюючому каналі (трубці, що утримує матеріал всередині зони друку), що призводить до зниження частоти його контакту з наплавлюваною поверхнею. Другий фактор – зміщення висоти шару через нерівномірний розподіл впливів на розплавлений матеріал, що стає причиною неоднорідності і дефектів. Третій – зміна погонної енергії, тобто тієї, що витрачена на довжину зварного шва при плавленні металу. Це зміна підвищує знос рухомих механізмів і компонентів принтера. Для кожної проблеми політехніки запропонували конструктивне рішення.

Скупчення дроту в ізолюючому каналі можна нейтралізувати, перемістивши подаючий двигун з роликами ближче до накопичувача та додавши додатковий компенсаційний двигун. Це знизить ризик перенапруження та стабілізує роботу процесу друку. Впровадження методу вимагає встановлення датчика заповнення для автоматизації процесу та підвищення ефективності роботи системи.

«В процесі адитивного виробництва недопустимі зупинки на переналагодження процесу та зміни умов. Властивості формованих матеріалів надзвичайно чутливі до параметрів термічних циклів. Так, при вирощуванні виробів з титанових сплавів ВТ6 при недотриманні стабільності швидкостей охолодження можна втратити в міцності матеріалу до 100 Мпа, а в пластичності до 10 відсотків», – розповідає Дмитро Трушников, доцент кафедри «Зварювальне виробництво, метрологія та технологія матеріалів» ПНІПУ, доктор технічних наук.

«Щоб мінімізувати вплив на матеріал і зміщення висоти шару, ми рекомендуємо впровадити систему управління з штучним інтелектом. ШІ автоматично оптимізує параметри наплавлення на основі даних про структуру поверхні (регулювання температури, швидкості подачі матеріалу тощо). Необхідно встановити камери для точного визначення місця виникнення дефекту та його корекції на наступних шарах. Щодо зміни погонної енергії – проблема вимагає використання датчиків температури для автоматичного регулювання параметрів виробництва», – коментує Ігор Безукладников, доцент кафедри «Автоматика та телемеханіка» ПНІПУ, кандидат технічних наук.

Запропоновані вченими ПНІПУ рішення сприяють розробці більш надійних і точних систем 3D-друку металами, що підвищує ефективність виробничих процесів і якість виробів. Отримані результати можуть підвищити конкурентоспроможність компаній і стимулювати інноваційні зміни в сфері вітчизняного виробництва металевих деталей.